Auf Herz und Nieren getestet: Teil 1 - Torsionstests

Bei der Entwicklung unserer Kabel und Leitungen testen wir jedes Produkt ausgiebig in unseren Prüflabors. Im ersten Teil unserer Serie stellen wir Ihnen die Torsionstests vor.

Kabel und Leitungen, die in Industrierobotern und anderen beweglichen Maschinenteilen zum Einsatz kommen, müssen oft extremen Belastungen durch Torsion standhalten. Die immer wiederkehrenden Bewegungen machen dem Material erheblich zu schaffen. Gleichzeitig erwarten Anwender über die gesamte Lebensdauer der Produkte eine einwandfreie und zuverlässige Funktion, damit es nicht zu Störungen, Ausfällen oder Sicherheitsrisiken kommt.

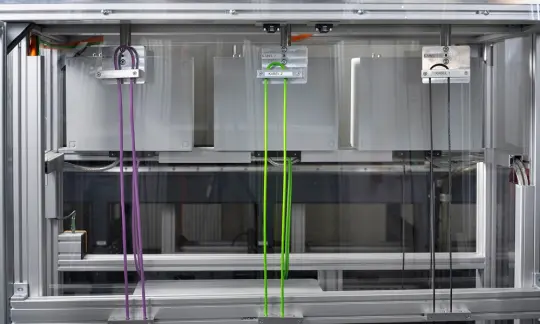

Aus diesem Grund simulieren wir bei HELUKABEL auf unseren hochmodernen Testanlagen im fränkischen Windsbach unter realitätsnahen Bedingungen intensive und andauernde Torsionsbeanspruchungen. Dafür stehen uns verschiedene Anlagentypen zur Verfügung. Denn manche unserer Kunden – zum Beispiel aus der Automobilindustrie – haben ganz bestimmte Spezifikationen, wie ein Torsionstest durchzuführen ist. Dabei überstehen unsere Kabel und Leitungen Geschwindigkeiten bis 1.000°/s, Beschleunigungen bis 2.000°/s² und Torsionswinkel bis 720°. So stellen wir sicher, dass jedes Produkt dauerhaft die hohen Ansprüche unserer Kunden erfüllt und Sie ausschließlich die einwandfreie Qualität erhalten, die Sie von uns als führendem Anbieter für Kabel, Leitungen und Zubehör seit mehr als 40 Jahren gewohnt sind.

Was ist Torsion?

Von Torsion spricht man, wenn ein Kabel durch Krafteinwirkung entlang seiner Längsachse verdreht wird. Dies ist besonders häufig bei Anwendungen in der Robotik, im Maschinen- und Anlagenbau sowie im Loop von Windkraftanlagen der Fall. Die dabei entstehenden Drehmomente zwingen das Kabel dazu, sich zu verformen – vergleichbar mit dem Auswringen eines nassen Handtuchs. Die Leitung wird an manchen Stellen gedehnt, an anderen gestaucht – und das im ständigen Wechsel. Die Torsionsspannung steigt von der Mitte des Kabels bis zur Mantelfläche linear an – das bedeutet, dass außen die meiste Verformung stattfindet und die Belastung am größten ist. Um Kabel und Leitungen torsionsfähig zu machen, braucht es eine spezielle Konstruktion und geeignete Materialien.

Fragen an den Experten

Herr Meyer, wie macht sich Torsion langfristig in einem Kabel bemerkbar?

Dauerhafte Torsionsbelastung beschleunigt die Alterung von Kabeln und Leitungen deutlich. Zum Beispiel verschleißt der Außenmantel wesentlich schneller, wobei dieser Effekt bei preiswerten Gummileitungen stärker ist als bei hochwertigeren Materialien wie modifiziertem PVC oder PUR. Auch auf die Kupferadern im Inneren wirken unterschiedliche Kräfte, die mit der Zeit bis zum Aderbruch führen können. Eine weitere kritische Stelle sind die Befestigungspunkte der Leitung: Einfache Klemmen etwa können Torsionsmomente nicht gut weitergeben und stehen unter hohen Scherkräften. Das sind Kräfte, die parallel zueinander in entgegengesetzter Richtung wirken. Sie können bis zum Kabelbruch führen.

Sind zur Verbesserung der elektromagnetischen Verträglichkeit (EMV) geschirmte Robotikleitungen gefordert, greifen Entwickler auf eine spezielle Schirmung zurück, den sogenannten D-Schirm. Was ist der Unterschied zwischen einem C-Schirm und einem D-Schirm?

Ein C-Schirm ist ein Geflecht aus mehreren nebeneinander liegenden Kupferdrähten. Er ist die gängigste Art der Schirmung im Kabelbau und kommt unter anderem in Schleppkettenleitungen zum Einsatz. Der C-Schirm ist gut für Anwendungen mit Biegebelastungen geeignet, aber nicht bei Torsion, da das Geflecht bei einer Verdrehung um die Längsachse nur schwer in seinen ursprünglichen Zustand zurückkommt. Deswegen verwenden wir für torsionsfähige Leitungen den sogenannten Drallschirm, oder D-Schirm. Diese Art der Kupferumlegung ist besonders flexibel, da sie ohne sich kreuzende Drahtelemente auskommt. Das ermöglicht es, Torsionsmomente besser abzuleiten, so dass sich das Kabel ohne Beschädigung in seiner Längsachse verdrehen lässt.